近期,Industrial & Engineering Chemistry Research发表了江南大学化学与材料工程学院绿色涂料与微电子材料研究室的研究成果 “Phthalonitrile/Epoxy Copolymers Endowing Molding Compounds with High Tg , Low CTE, and Intrinsic Flame Retardancy”(J. Huang et al., Phthalonitrile/Epoxy Copolymers Endowing Molding Compounds with High Tg , Low CTE, and Intrinsic Flame Retardancy[J], Ind. Eng. Chem. Res., 2024.)。江南大学2021级硕士研究生黄家腾为论文第一作者,魏玮副教授为论文通讯作者。

环氧模塑料(EMC)是电子工业中最常用的封装材料 。随着新能源汽车、手机等电子设备、风力发电、航空航天等领域的快速发展,第三代宽禁带(WBG)功率半导体在高功率应用中发挥显著优势, 然而 其最高结温超过200 °C,这对 EMC的高温稳定性 提出了更高要求。 同时,法律法规也要求电子产品应具备防火能力。EMC 的玻璃化转变温度(Tg)较低且添加的磷类和金属氢氧化物等阻燃剂会对EMC 的性能造成影响,难以满足未来第三代半导体大功率器件的封装要求。 因此,开发具有优良热稳定性和无卤阻燃的功率器件封装材料具有重要的研究意义和应用前景。

EMC由环氧树脂基体、固化剂、固化促进剂、无机填料和其他助剂组成,对环氧树脂基体改性已经被认为是改善EMC性能的主要方法。将高性能热固性树脂,如聚酰亚胺、氰酸酯、双马来酰亚胺、苯并噁嗪树脂等加入到环氧树脂中进行共混/共聚改性是提高环氧树脂性能最直接有效的方法。邻苯二甲腈在聚合过程中无小分子释放,拥有高度交联的聚合物网络结构,表现出优异的机械性能、热稳定性和阻燃性能。然而,邻苯二甲腈的高固化温度(>300 °C)、长固化时间和狭窄的加工窗口严重限制了其工业发展。 研究已表明,将酚羟基、氨基或其他含活泼氢的基团引入邻苯二甲腈单体结构中可以有效促进其固化;且这些含有活泼氢的基团能与环氧基团反应形成共聚网络。因此,若将环氧树脂与具有自促进固化效果的邻苯二甲腈树脂共混不仅有望保持环氧树脂良好的加工性能,还可以结合邻苯二甲腈树脂优异的耐热性能和阻燃性能。

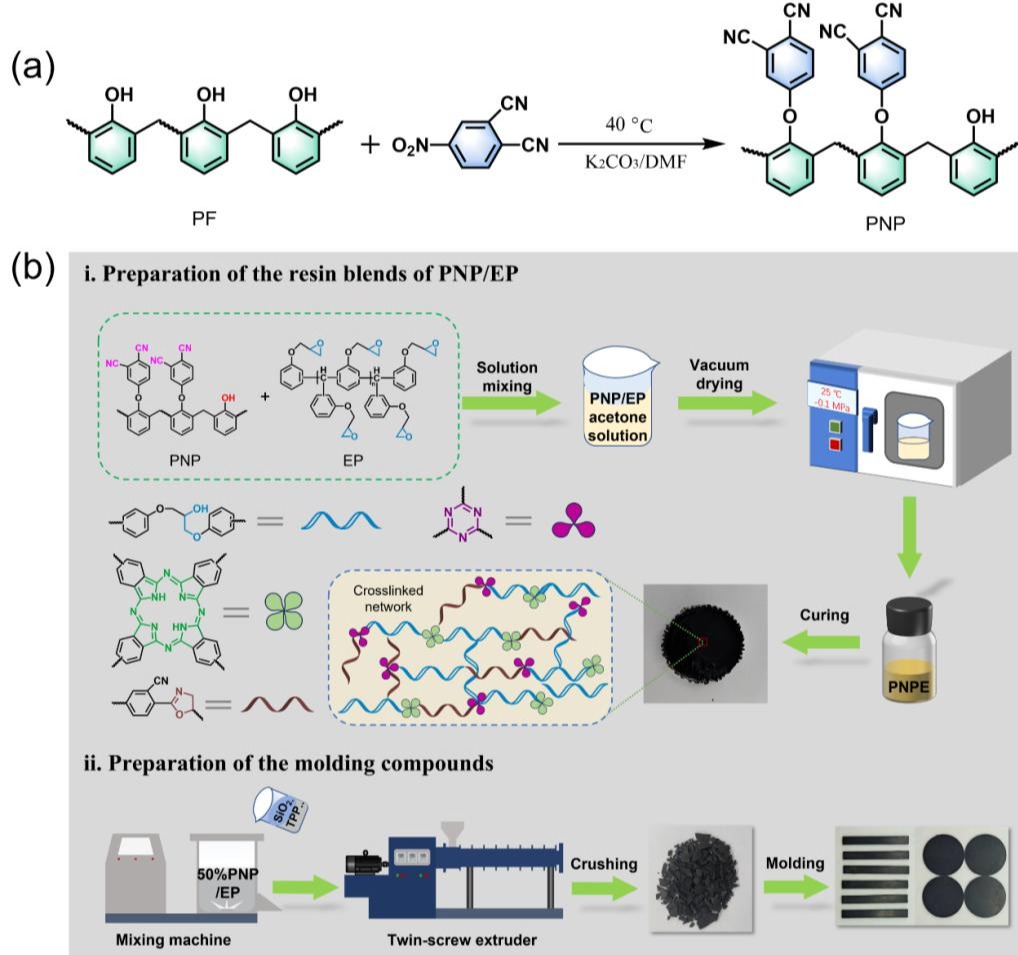

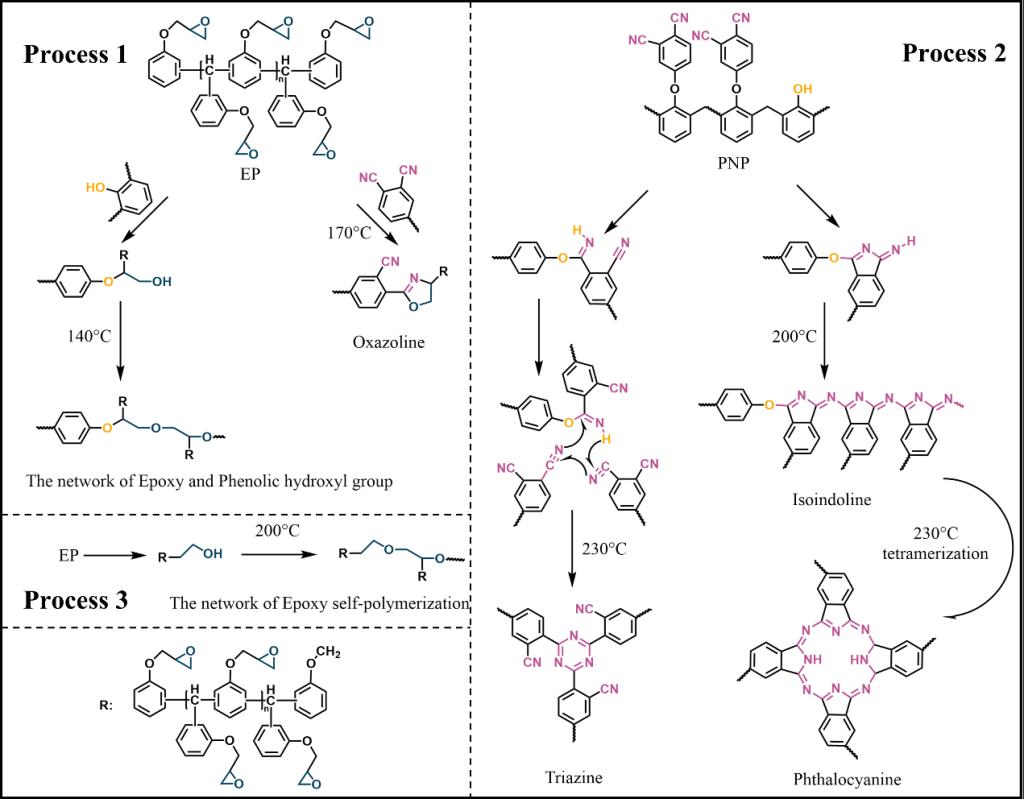

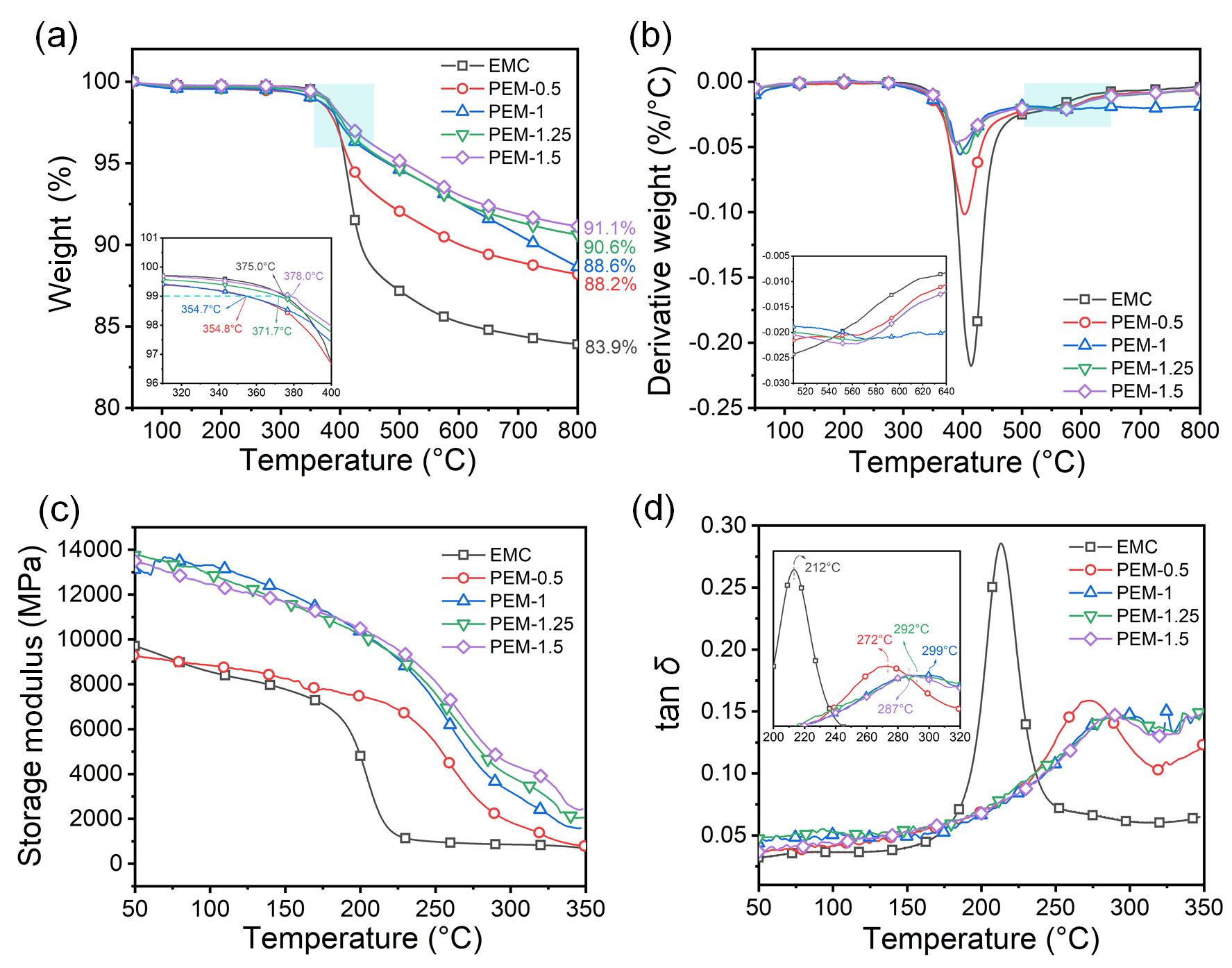

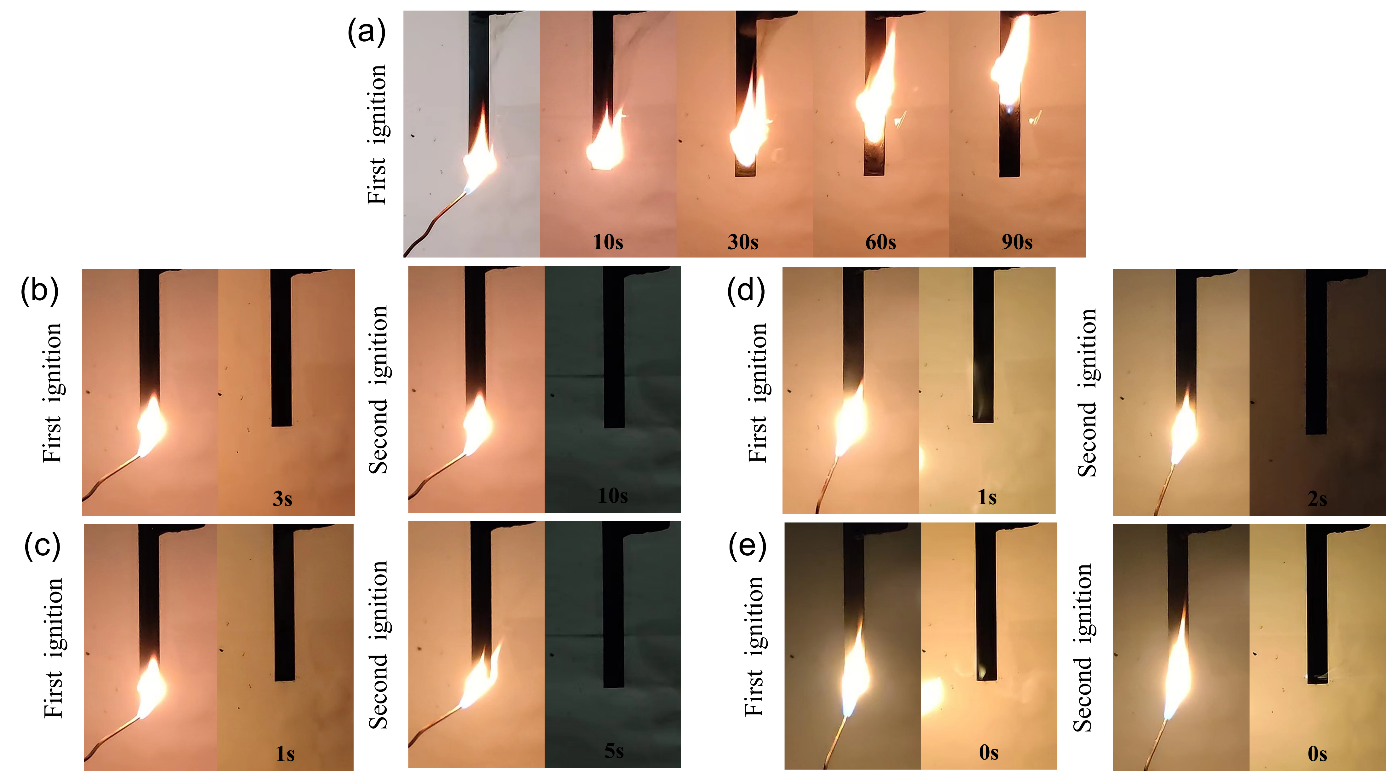

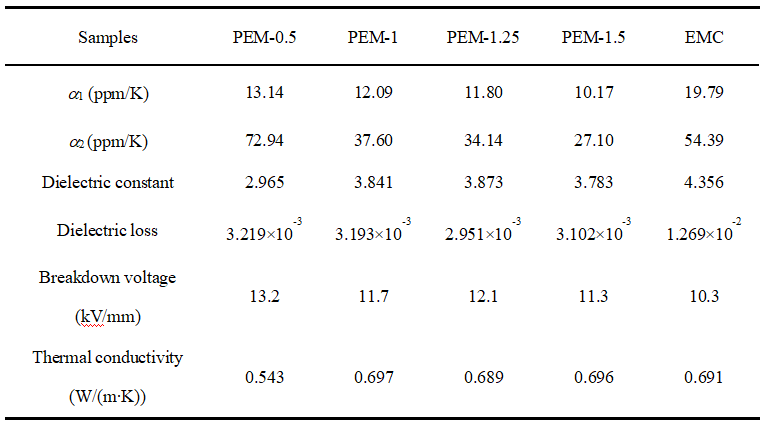

基于此,本课题组以线性酚醛树脂和4-硝基邻苯二甲腈为原料,通过一步简单的亲核取代反应合成了三种不同醚化程度的邻苯二甲腈醚化酚醛树脂PNP, 然后将其和环氧树脂共混制备了树脂共混物,最后以PNP和环氧树脂(EP)为基体树脂制备了电子封装模塑料PEM 。PNP的合成路线、树脂共混物和模塑料的制备流程如图1所示。PNP的软化点在65~85 °C 范围内,符合模塑料的加工要求。通过研究证实了PNP/EP 树脂共混物间发生的反应有酚羟基和环氧基团的反应、氰基和环氧基团的反应和氰基的自聚反应(图2)。由于固化过程中生成了噁唑啉、异吲哚啉、三嗪和酞菁刚性结构,PEM 固化物在热分解后具有很高的残炭率,且 Tg 最高可达300 °C ,具有优异的热稳定性(图3)。 与EMC 相比,PEM 还具有UL-94 V-0 级别的自阻燃性能(图4)、更低的热膨胀系数以及与EMC 相当的介电性能和导热性能(表1)。本研究为开发第三代半导体大功率器件封装用新型高耐热模塑料提供了一条有效的途径。

图1 (a) PNP的合成路线以及 (b) 树脂共混物和模塑料的制备流程

图2 树脂共混物的固化机理

图3 模塑料的(a)TGA,(b)DTG以及DMA测试曲线

图4 UL-94测试过程中(a)EMC,(b)PEM-0.5,(c)PEM-1,(d)PEM-1.25和(e)PEM-1.5的视频截图

表1 模塑料的热膨胀系数、介电性能和导热性能

原文链接:

https://doi.org/10.1021/acs.iecr.4c00746